1. vorbe peste care poți să treci că nu sunt foarte importante.

PMMA de fapt. Sau cum îi zice la noi la țară ”polimetacrilat de metil”, Plexiglasul a devenit un substantiv comun. Orice e plastic si e transparent a devenit Plexiglas. Un fel de adidași sau xerox. Dar o să ne referim la el ca fiind PMMA pentru că asta este. Plexiglas e un brand. Un nume. Dat de inventatorul acestui material, un concern german. Care au produs isprava în 1933. Mai avem și alte denumiri cum ar fi Altuglas, Anjacryl, Degalan, Diakon, Gebacryl, Lucite, LG PMMA, Lucryl, Polyplex, Riaglas, Solarkote, Plexalloy, Cyrex etc. Și pe astea le știu eu. Sunt sigur că mai sunt muuulte altele. Așa că pentru binele acestui articol o să rămânem la PMMA.

Buuun. hai să facem un pic de fizică. PMMA-ul e termoplastic. ceea ce e și o binecuvântare și un blestem. Explic. termoplasticitatea e proprietatea unui material ce a deveni maleabil la o anumită temperatură și de a redeveni solid când se răcește. Adică se poate termoforma, turna în forme și se poate injecta. cât e cald. După ce se răcește își păstrezază forma. asta e binecuvântarea. blestemul vine din aceeași cauză. Pentru că se topește foarte ușor e foarte greu de tăiat sau frezat. Orice sculă care se folosește la prelucrarea acestui material trebuie proiectată în așa fel încât să elimine cât mai eficient căldura.

2. vorbe peste care nu e bine să treci.

Pentru frezare, de exemplu se folosesc freze cu o singură muchie tăietoare (le găsiți dacă dați un click aici), tocmai pentru că elimină eficient șpanul și implicit căldura generată. Pentru că dacă scula de tăiere se încălzește așchiile se vor lipi la loc, făcând frezarea inutilă sau absolut inestetică. Bineînțeles că temperaturile generate de frezare pot fi ajustate în anumite limite și variind viteza de avans și turațiile de așchiere la care lucreaza mașina. Găsiți aici baze de date complete pentru mai multe programe de generare a fișierelor pentru mașini cu comandă numerică, cu toți parametrii necesari unor prelucrări profesionale.

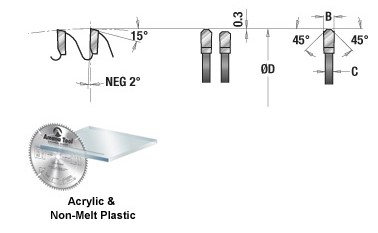

Pentru tăiere se folosesc discuri cu plăcuțe de carbură cu un unghi negativ de degajare a așchiilor tocmai pentru a crea un spațiu cât mai mare pentru eliminarea așchiilor, Și din același motiv pânzele pentru tăierea plexiglas-ului (PMMA) au un număr foarte mare de dinți. 96 la pânzele de 300 de mm diametru și 80 la pânzele de 250 mm. Din aceste cauze aceste pânze sunt mai scumpe decât cele pentru prelucrarea lemnului și sunt și mai greu de ascuțit. Găsiți pânze de circular pentru prelucrarea PMMA-ului (plexiglasului) de (300 de mm) și (250 de mm) în aceste linkuri.

Acum s-ar putea să te întrebi de ce e nevoie de scule specializate pentru tăierea PMMA-ului. Răspunsul are de-a face tot cu termoplasticitatea materialului. În momentul tăierii, materialul se poate încălzi puternic. Chiar dacă nu este vizibil optic, modificările structurale sunt dramatice, și toată marginea supusă temperaturilor crescute suferă o rearanjare moleculară haotică. Practic se călește, adică din cauză că se răcește prea repede, moleculele materialului nu se mai pot rearanja în structura care dă rezistență materialului. Repet. Efectul e posibil să nu fie vizibil imediat. Doar că în momentul în care materialul debitat intră în contact cu orice tip de solvent sau alcool apar niște crăpături care sunt profund inestetice și care afectează structura de rezistență a materialului. Puteți vedea mai jos o mică poză.

Adică, bănuiesc că v-ați întâlnit cu situația de față…

remedii?

După ce ați făcut beleaua, singura posibilitate ar fi să supuneți materialul frezat sau tăiat la un tratament de călire (anealing). Care presupune încălzirea lentă a piesei la o temperatură apropiată de cea la care materialul devine maleabil, undeva între 70 și 90 de grade Celsius (asta depinde foarte mult de producătorul PMMA-ului și aici vă sfătuiesc să căutați documentație specifică pentru materialul pe care îl folosiți) și apoi răcirea de asemenea foarte lentă, adică în intervale de ordinul orelor pentru fiecare milimetru de material. E o tehnică costisitoare și care consumă foarte mult timp, necesitând și un cuptor pentru tratamente termice pentru plastic. Nu există altă posibilitate, din păcate. Adică ați putea să vă sfătuiți clienții să folosească apă cu detergent la întreținerea panourilor de acril, doar ca aici nu aveți nici un control și la un moment dat vă veți trezi cu niște poze pe WhatsUp de la un client nervos. Eu ca să fiu sigur că folosesc parametrii corecți, frezam mostre de PMMA și notam parametrii cu care obțineam suprafețe curate după contactul cu alcoolul. Folosesc mai puțin acum această metodă pentru că între timp sculele de prelucrare au avansat incredibil. De exemplu există freze cu tratamente ceramice care opresc o cantitate foarte mare de căldură să ajungă în tija frezei, care astfel nu se mai încălzește. Găsiți o astfel de freză aici.

O altă caracteristică superioară a frezelor Amana Tools pe care le găsiți pe site-ul nostru este suprafața polishată (mirror finish) care nu permite așchiilor să se lipească în interiorul canalului extractor și în acest fel se evită blocarea acestui canal și implicit se evită încălzirea frezei.

Totodată există freze care permit obținerea unor suprafețe perfect clare după tăiere sau frezare. Găsiți aici câteva modele. Rezultatele unor finisaje foarte curate, perfecte, depind foarte mult de vibrațiile pe care le generează mașina în timpul tăierii. O mașină care are jocuri în lagăre și în rulmenți nu va genera rezultate spectaculoase. Vă spun asta ca să nu cheltuiți sume mari de bani pe freze speciale, dacă nu aveți o mașină de calitate. 🙂

Un aspect foarte important este acela că trebuie să păstrați temperatura tăierii cât mai scăzută pentru că cel mai mare inamic al frezei nu este materialul. Este căldura degajată în timpul tăierii. O tijă de carbură nu se poate strica tăind PMMA. Dar încălzindu-se puternic muchia tăietoare care e foarte subțire se topește și freza devine inutilizabilă. Cu cât setăm parametrii de prelucrare mai atent, cu atât folosim freza mai mult timp, rezultând astfel un preț foarte mic pe metrul liniar de tăietură. Așa că vă sfătuiesc 2 lucruri. Cumpărați freze de calitate ca să fiți mai productivi și setați parametrii corecți pentru a face mai mulți bani. Simplu 🙂

Tratamente.

Da, știu că suprafețele prelucrate se pot îmbunătăți. Cu mai multe durități de șmirghel și cu o polishare la sfârșit. Tehnică foarte costisitoare.

Sau se pot trata cu o flacără de la un generator de oxigen/hidrogen. Nu e o idee foarte bună pentru că așa cu am explicat mai sus, noi trebuie să evităm cu orice preț încălzirea materialului.

Găurirea. Știu că nu ți-ai pus problema până acum, dar pentru găurirea corectă a PMMA-ului ai nevoie de niște burghie speciale, care sunt ascuțite în unghiuri care nu sparg materialul la ieșire. Pentru că un burghiu normal de metal sau lemn o să facă fix asta. O să se înșurubeze în material și o să împingă puternic fundul găurii, provocând o spargere dezastruoasă a plăcii. Problema asta este eliminată la burghiele pentru PMMA de la Amana Tools care au o geometrie specială. Le găsești aici.

Și așa, ca să vă mai las ceva înainte să termin acest articol, dacă aveți de tăiat plăci subțiri de PMMA (care sunt greu de frezat dar și de tăiat pe circular) și calitatea tăieturii nu e critică puteți folosi o sculă de zgâriere. Așa cum e aceasta. Și care e perfectă pentru PMMA sau pentru plăci de HPL, melamină sau laminat subțire.

pentru sfaturi și Doamne ferește comenzi, vă stau la dispoziție pe email (magazin at oblu.ro) sau la telefon 0756 625 876 (0756 obluro)

Viking Arm

Viking Arm